****发动机有限公司

公司简介:

广州市丸和机械设备有限公司专业研发机械切削加工所产生的金属屑环保再利用、切削液循环再利用、铁铝分离自动化等设备的制造及销售,并获多项国家专利。引进日本、德国的先进工艺及技术长期为国内、外企业提供废屑环保处理及切削液再生处理等集成自动化处理和服务。

工业的快速发展,使零件切削加工企业面临着竞争加剧、成本上升、浪费污染大的现状,为了彻底解决现代化工厂这问题,广州市丸和机械设备有限公司长期在此行业兢兢业业,并联合国内外知名企业共同开拓制造出具有国际领先的处理设备。

实绩项目案例介绍:

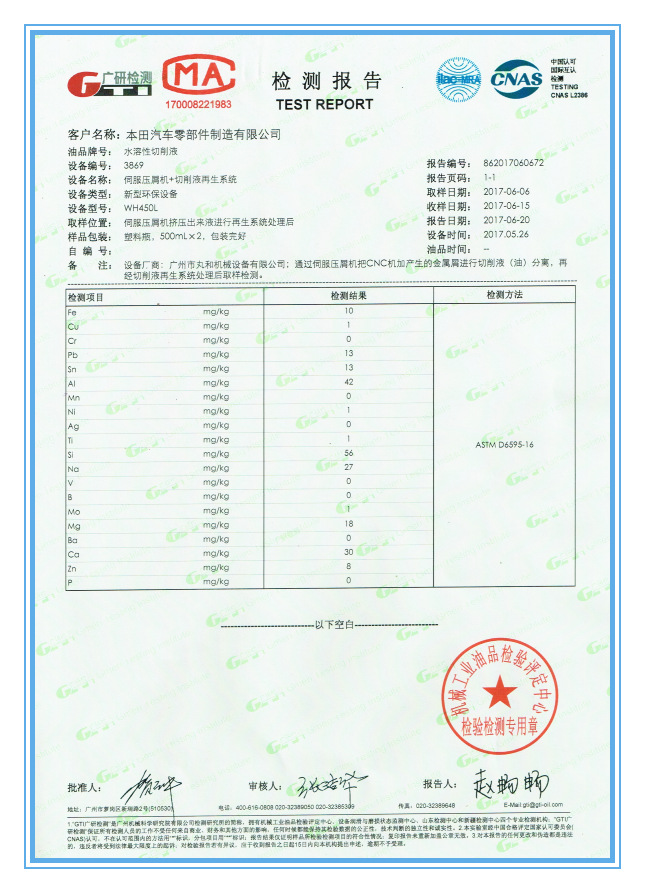

用户:东风本田发动机有限公司 项目2013年投入使用

项目宗旨:

通过铝屑压块线,提高废铝屑中各类物资的利用率,降低回收能耗,减少废弃物、CO2排放,保护环境

实际成果:

研制的湿法磁选机,相比干法磁选机,节能减排成效明显:年节约35万度电;年节约LNG184吨;项目年增数百万元收益,投资回收期<1年。

①铝屑的铝锭返回比≥91%

②切削液回用率≥96%

③铁粉回收率≥97%

④铝屑加工费降低450元/吨以上

改善前后:

原有状况:

年产生废铝屑约3000吨(其中切削液900吨,铁粉600吨,铝1500吨),废屑由铝锭厂打包收集,运回厂回炉,铝锭厂按比例返铝锭。铝锭厂支付加工费;含铁量<50%的铝屑,处理线回炉。主要问题点:1,屑收集效率低。2,切削液经污水站处理,零回用;铁粉没分离,免费给回收厂;屑的综合回收价值低。3,旧铝屑处理线存在运行能耗高等问题

现有状况:

①取消旧的铝屑处理线和打包,引进2条铝屑压块线:1条缸盖屑压块线,处理缸盖纯铝屑,年可压铝屑块约1000吨。1条缸体屑压块线,能将缸体铁铝屑进行有效的铁、铝分离,年可压铝屑块约1000吨。

②研制湿法磁选机,进行铁铝分离,能力是1m3/小时。磁选精度:磁选后的铁屑含铝量<1%,铝屑体外铁含量<0.5%。

③每线配置年处理回用约1000吨切削液再生装置,该装置不消耗化学药品和能源。

工艺流程:

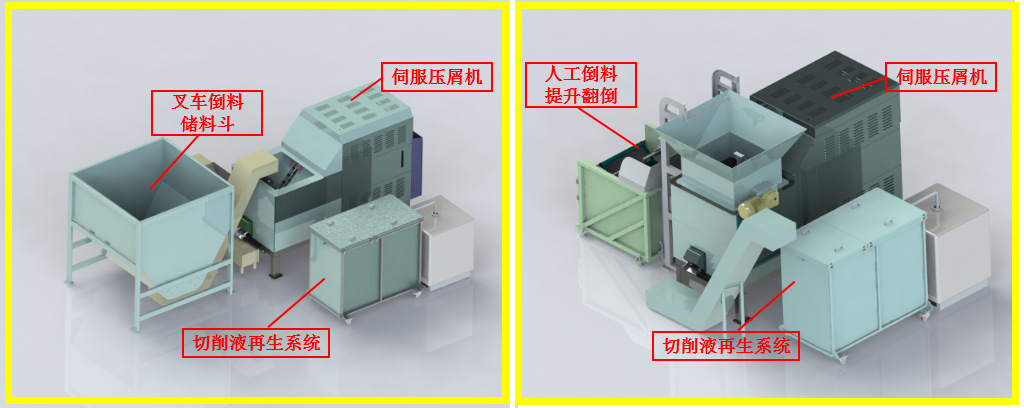

伺服压屑机+切削液再生+铁铝湿法分离 集成全自动化屑处理实例:

此项目荣获多项专利,荣获本田集团金奖,汽车发动机金属切削加工生产无污染,切削液完全回收再利用,是现代化零件切削环保生产加工及降低物料成本必经途径。

(为了能使更多的零件加工生产商环保加工又削减成本,用户特意做出可参观看板,来使更多厂商了解并推动此处理方式。)

丸和优势:

1、废屑处理行业专家,在此领域兢兢业业12年潜心研发制造,并引进日本伺服节能技术及德国机械理念为基础,技术已遥遥领先

2、金属切削加工行业的污染防治整体解决方案,含切削液再生、屑液自动无人化分离、铁铝屑湿法分离、CNC机床屑液集成无人自动化(不一一列出)

3、采用国际领先的IPMP伺服系统 省电55%,占地面积减少2/3,效率提高45%

4、设备配置,每个零部件都可能影响设备的整体开动率,标准配置:OMRON、三菱、施耐德、富士、西门子、大金等国际品牌

5、第三方检测数据,和众多客户实绩案例证明,被挤压出的切削液油通过再生可循环利用。在回收一粒切削液油的同时也减少了污染一寸土,同时也减少了一份切削液成本。(可向销售索取相关资料)

6、长期给世界500强企业开发设备经验,不仅在安全标准及设备实用性方面都采用日本制造高标准

客户实绩:

扫一扫 关注公众号

通过手机随时了解更多